1. Dung sai cơ khí là gì?

Dung sai cơ khí, thường được gọi đơn giản là “dung sai”, là một khái niệm quan trọng trong kỹ thuật, sản xuất và thiết kế. Nó đề cập đến sự thay đổi có thể chấp nhận được về kích thước hoặc đặc tính của một bộ phận hoặc bộ phận được sản xuất so với thông số kỹ thuật thiết kế dự kiến của nó. Nói cách khác, dung sai xác định độ lệch hoặc biến thể cho phép mà một bộ phận có thể có trong khi vẫn được coi là có thể chấp nhận được đối với chức năng dự định của nó.

Dung sai là rất quan trọng để đảm bảo rằng các bộ phận phù hợp và hoạt động chính xác khi được lắp ráp vào các hệ thống hoặc sản phẩm lớn hơn. Chúng giúp duy trì tính nhất quán và độ chính xác trong các quy trình sản xuất và ngăn ngừa các khuyết tật hoặc hỏng hóc do các bộ phận không đáp ứng kích thước quy định như dung sai

2. Các loại dung sai cơ khí phổ biến

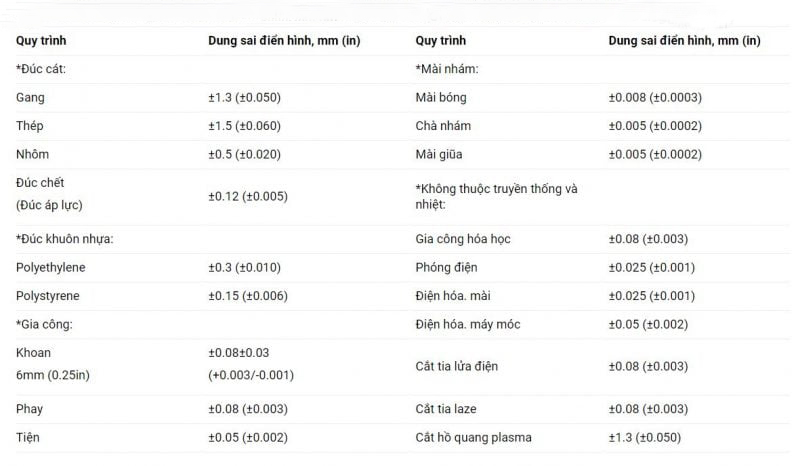

Có một số loại dung sai cơ khí phổ biến được sử dụng để xác định sự thay đổi có thể chấp nhận được về kích thước, hình thức và các đặc tính khác của các bộ phận được sản xuất. Dưới đây là một số loại thường gặp nhất:

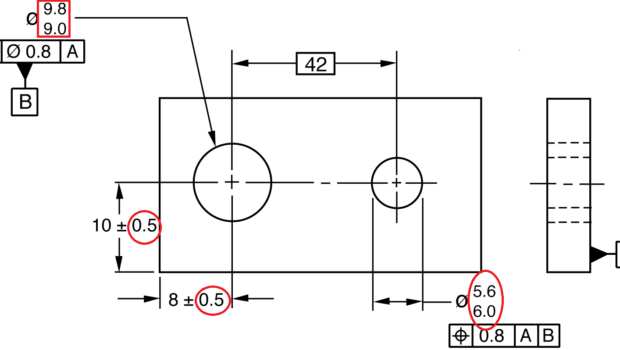

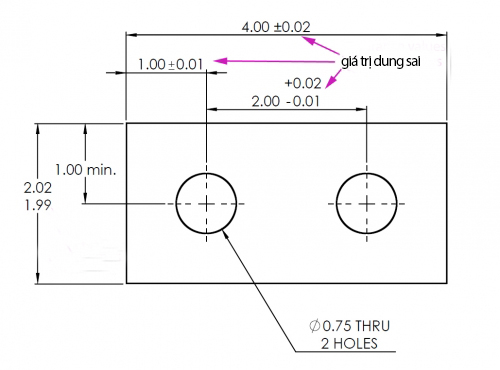

2.1. Dung sai kích thước

Đây là loại dung sai cơ bản nhất và chỉ định phạm vi biến đổi có thể chấp nhận được trong các kích thước tuyến tính, chẳng hạn như chiều dài, chiều rộng, chiều cao và đường kính. Ví dụ: một chi tiết có chiều dài 100 mm và dung sai ±0,1 mm sẽ có phạm vi cho phép từ 99,9 mm đến 100,1 mm.

2.2. Dung sai hình học

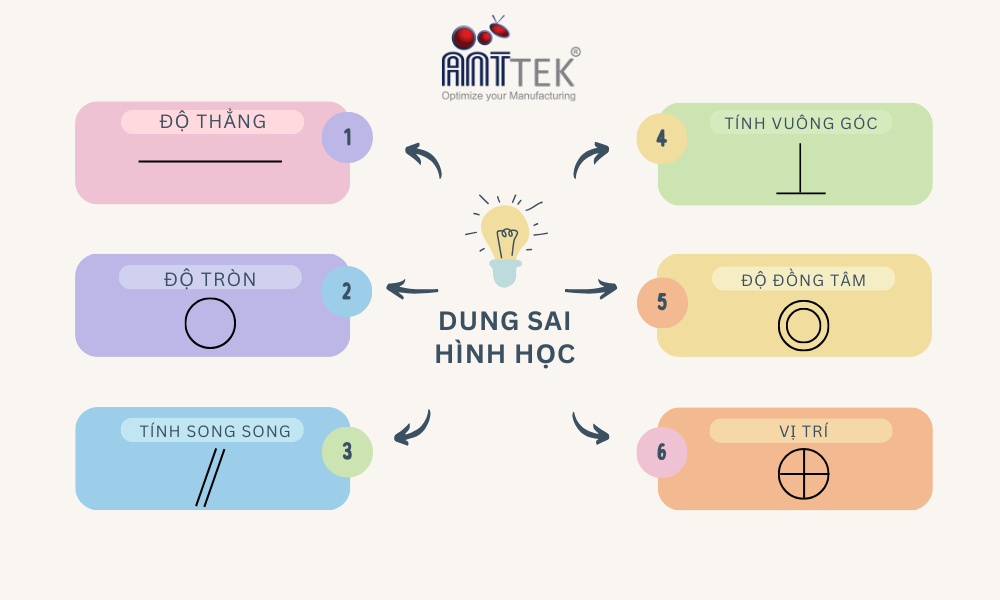

Dung sai hình học được sử dụng để kiểm soát hình thức, hướng và vị trí của các tính năng trên một bộ phận. Chúng bao gồm các ký hiệu và công cụ sửa đổi cung cấp thông tin chi tiết hơn về biến thể cho phép.

Ví dụ về dung sai hình học bao gồm:

- Độ thẳng: Đảm bảo một tính năng vẫn thẳng trong vùng dung sai được chỉ định.

- Độ tròn: Đảm bảo các đối tượng hình tròn nằm trong vùng dung sai xác định so với tâm danh nghĩa của chúng.

- Tính song song: Đảm bảo hai hoặc nhiều bề mặt hoặc tính năng vẫn song song trong vùng dung sai được chỉ định.

- Tính vuông góc: Đảm bảo hai bề mặt hoặc tính năng vuông góc trong vùng dung sai được chỉ định.

- Độ đồng tâm: Đảm bảo rằng hai hoặc nhiều đối tượng địa lý có chung một trục tâm trong vùng dung sai được chỉ định.

- Vị trí: Chỉ định độ lệch cho phép so với vị trí đã chỉ định cho trung tâm của đối tượng địa lý, thường sử dụng tham chiếu mốc đã chỉ định.

2.3. Dung sai góc

Dung sai góc kiểm soát sự thay đổi có thể chấp nhận được ở các góc giữa các tính năng hoặc bề mặt.

Ví dụ: dung sai góc có thể xác định độ lệch chấp nhận được của hướng của lỗ so với bề mặt tham chiếu.

2.4. Dung sai cấu hình

Dung sai cấu hình xác định biến thể cho phép trong hình dạng mặt cắt ngang của một tính năng dọc theo một tham chiếu được chỉ định. Loại dung sai này thường được sử dụng cho các hình dạng phức tạp không thể kiểm soát đầy đủ bằng dung sai kích thước cơ bản.

2.5. Dung sai đối xứng

Dung sai đối xứng đảm bảo rằng một tính năng được bố trí đối xứng xung quanh một trục hoặc mặt phẳng xác định. Điều này rất quan trọng để đảm bảo các thiết kế cân bằng. Dung sai độ đồng tâm: Tương tự như khía cạnh độ đồng tâm của dung sai hình học, dung sai độ đồng tâm đảm bảo rằng hai tính năng có một trục tâm chung trong một vùng dung sai xác định.

2.6. Dung sai hoàn thiện bề mặt

Dung sai hoàn thiện bề mặt chỉ định sự thay đổi cho phép về kết cấu hoặc độ nhám của bề mặt. Loại dung sai này rất quan trọng để đảm bảo độ kín, ma sát hoặc tính thẩm mỹ phù hợp.

2.7. Dung sai thuộc tính vật liệu

Trong trường hợp các đặc tính vật liệu cụ thể như độ cứng hoặc độ bền là rất quan trọng, dung sai có thể được đặt để đảm bảo rằng các đặc tính của vật liệu đáp ứng các yêu cầu nhất định.

3. Cách hạn chế sai số trong gia công và lắp ráp

Hạn chế lỗi trong quá trình gia công và lắp ráp là rất quan trọng để đảm bảo sản xuất chất lượng cao, đáng tin cậy và tiết kiệm chi phí. Dưới đây là một số chiến lược giúp giảm thiểu sai sót trong các quy trình này

3.1. Thiết kế cho khả năng sản xuất (DFM)

Bắt đầu với một phần được thiết kế tốt. Xem xét khả năng sản xuất từ giai đoạn thiết kế để giảm thiểu sự phức tạp có thể dẫn đến lỗi trong quá trình gia công và lắp ráp. Tránh dung sai chặt chẽ và các tính năng không cần thiết có thể làm tăng độ khó và chi phí sản xuất.

3.2. Lập kế hoạch quy trình

Phát triển các kế hoạch quy trình rõ ràng và chi tiết phác thảo từng bước của hoạt động gia công và lắp ráp. Xem xét các yếu tố như lựa chọn công cụ, thông số cắt, thiết kế đồ gá và trình tự lắp ráp để tối ưu hóa hiệu quả và độ chính xác. 3. Lựa chọn vật liệu: Chọn vật liệu thích hợp phù hợp với quy trình gia công và lắp ráp dự định. Xem xét các yếu tố như khả năng gia công, khả năng tương thích với kỹ thuật lắp ráp và hiệu suất tổng thể.

3.3. Hiệu chuẩn và Bảo trì

Thường xuyên hiệu chỉnh thiết bị gia công, dụng cụ và dụng cụ đo lường để đảm bảo kết quả chính xác và nhất quán. Bảo trì máy móc để tránh hao mòn có thể dẫn đến sai sót.

3.4. Lực lượng lao động lành nghề

Đào tạo người vận hành và người lắp ráp để có hiểu biết sâu sắc về các quy trình mà họ tham gia. Thúc đẩy văn hóa chất lượng và chú ý đến từng chi tiết trong lực lượng lao động.

3.5. Kiểm soát và Kiểm tra chất lượng

Thực hiện các biện pháp kiểm soát chất lượng nghiêm ngặt trong suốt quá trình gia công và lắp ráp. Thực hiện kiểm tra tại các khâu trọng điểm để phát hiện và xử lý sớm các sai sót.

3.6. Phân tích dung sai

Tiến hành phân tích dung sai để đảm bảo rằng dung sai được chỉ định trong thiết kế là khả thi và có thể đạt được trong sản xuất và lắp ráp.

3.7. Kiểm lỗi (Poka-Yoke)

Thực hiện các kỹ thuật chống lỗi để ngăn ngừa sai lầm. Điều này có thể liên quan đến việc thiết kế các bộ phận và quy trình theo cách khiến sai sót gần như không thể xảy ra.

3.8. Cải tiến liên tục

Nắm bắt văn hóa cải tiến liên tục để xác định các khu vực có lỗi tiềm ẩn và tìm cách loại bỏ hoặc giảm thiểu chúng.

Dung sai cơ khí là một khía cạnh cơ bản của sản xuất hiện đại, đảm bảo rằng sản phẩm đáp ứng các thông số kỹ thuật chính xác, duy trì chất lượng và hoạt động chính xác. Đây là một khái niệm phức tạp và thiết yếu, tác động đến nhiều ngành công nghiệp, từ hàng không vũ trụ và ô tô đến điện tử và thiết bị y tế. Đạt được sự cân bằng hợp lý giữa độ chính xác và hiệu quả chi phí là một thách thức mà các nhà sản xuất liên tục phải đối mặt. Khi công nghệ tiến bộ và các ngành công nghiệp đòi hỏi các sản phẩm ngày càng chính xác và đáng tin cậy, vai trò của dung sai cơ khí trong quá trình sản xuất sẽ tiếp tục vô cùng quan trọng.