Tiện kim loại là một quá trình cơ bản trong lĩnh vực gia công kim loại, liên quan đến việc loại bỏ vật liệu để tạo ra hình dạng và kích thước chính xác. Mặc dù tiện kim loại có thể mang lại kết quả có độ chính xác và hiệu quả cao nhưng không phải là không có thách thức. Nhiều thợ máy, đặc biệt là những người mới làm quen với nghề, thường mắc những lỗi phổ biến có thể ảnh hưởng đến chất lượng của sản phẩm cuối cùng. Trong bài viết này, chúng tôi sẽ khám phá một số lỗi phổ biến nhất xảy ra trong quá trình tiện kim loại và đưa ra hướng dẫn về cách tránh chúng.

1. Các lỗi thường gặp khi tiện kim loại

1.1. Lựa chọn công cụ không phù hợp

Một trong những sai lầm chính khi tiện kim loại là lựa chọn dụng cụ cắt không đúng cách. Các kim loại khác nhau yêu cầu vật liệu và hình dạng dụng cụ cụ thể để đạt được kết quả tối ưu.

Sử dụng sai dụng cụ có thể dẫn đến mài mòn dụng cụ quá mức, độ bóng bề mặt kém và tăng lực gia công. Điều quan trọng là phải làm cho dụng cụ phù hợp với vật liệu được tiện, xem xét các yếu tố như độ cứng, độ dẻo dai và độ mài mòn.

1.2. Tốc độ cắt và bước tiến không chính xác

Đạt được sự cân bằng phù hợp giữa tốc độ cắt và tốc độ tiến dao là rất quan trọng trong tiện kim loại. Vận hành ở tốc độ và bước tiến không chính xác có thể dẫn đến các vấn đề như dụng cụ quá nóng, mài mòn sớm và độ hoàn thiện bề mặt kém.

Điều cần thiết là phải tham khảo biểu đồ gia công và khuyến nghị của nhà sản xuất dụng cụ để xác định các thông số cắt thích hợp cho vật liệu và dụng cụ cụ thể đang được sử dụng.

1.3. Bỏ qua bôi trơn và làm mát

Bôi trơn và làm mát thích hợp là rất quan trọng trong quá trình tiện kim loại để tản nhiệt sinh ra trong quá trình gia công. Bôi trơn không đủ có thể dẫn đến tăng ma sát, tăng tốc độ mài mòn dụng cụ và thậm chí làm hỏng phôi do nhiệt.

Thợ máy phải đảm bảo rằng chất lỏng cắt được sử dụng nhất quán để ngăn ngừa những vấn đề này và duy trì hiệu quả chung của hoạt động tiện.

1.4. Độ cứng và độ ổn định của máy kém

Độ cứng của máy đóng một vai trò quan trọng trong việc đạt được độ chính xác và độ chính xác trong quá trình tiện kim loại.

Độ ổn định của máy không đủ có thể dẫn đến rung, kêu và độ bóng bề mặt kém.

Thợ máy nên thường xuyên kiểm tra và bảo trì máy móc của mình, đảm bảo rằng tất cả các bộ phận đều được siết chặt và căn chỉnh đúng cách.

Đầu tư vào các dụng cụ cắt và đồ gá gia công chất lượng cao cũng có thể góp phần nâng cao độ ổn định trong quá trình tiện kim loại.

1.5. Bỏ qua vật liệu phôi

Các kim loại khác nhau thể hiện các đặc tính gia công khác nhau. Bỏ qua các đặc tính của vật liệu phôi là một lỗi phổ biến khi tiện kim loại. Thợ máy phải xem xét các yếu tố như độ cứng, độ dẻo và độ dẫn nhiệt khi lập kế hoạch chiến lược cắt của mình. Điều chỉnh tốc độ cắt, bước tiến và hình dạng dụng cụ dựa trên các đặc tính cụ thể của vật liệu phôi là rất quan trọng để đạt được kết quả tối ưu.

2. Cách phòng tránh các lỗi thường gặp khi tiện kim loại

Tránh những lỗi phổ biến khi tiện kim loại là rất quan trọng để đảm bảo quá trình gia công thành công và hiệu quả. Dưới đây là một số nguyên tắc chính giúp bạn tránh được những lỗi thường gặp khi tiện kim loại:

2.1. Chọn đúng công cụ

- Hiểu vật liệu: Các kim loại khác nhau yêu cầu các công cụ cắt cụ thể. Hãy tự làm quen với các đặc tính của kim loại gia công và chọn các công cụ được thiết kế cho vật liệu đó.

- Xem xét hình dạng công cụ: Đảm bảo rằng hình dạng công cụ phù hợp với yêu cầu cắt. Hãy chú ý đến các yếu tố như góc cào, góc hở và lớp phủ dụng cụ.

2.2. Tối ưu hóa tốc độ cắt và bước tiến

- Tham khảo Biểu đồ gia công: Tham khảo biểu đồ và hướng dẫn gia công do nhà sản xuất dụng cụ hoặc sổ tay gia công cung cấp để xác định tốc độ cắt và bước tiến được đề xuất cho vật liệu cụ thể.

- Thích ứng với Vật liệu: Điều chỉnh tốc độ cắt và bước tiến dựa trên độ cứng và thành phần của kim loại. Thử nghiệm và kinh nghiệm có thể giúp tinh chỉnh các thông số này.

2.3. Thực hiện bôi trơn và làm mát thích hợp

- Sử dụng chất làm mát phù hợp: Chọn chất lỏng cắt thích hợp cho kim loại đang được tiện. Các kim loại khác nhau có thể yêu cầu các loại chất làm mát cụ thể để đảm bảo tản nhiệt và bôi trơn hiệu quả.

- Theo dõi mức chất làm mát: Thường xuyên kiểm tra mức chất làm mát và thay thế hoặc bổ sung khi cần thiết. Duy trì nồng độ chất làm mát phù hợp là điều cần thiết để đạt được hiệu suất tối ưu.

2.4. Kiểm tra và duy trì căn chỉnh công cụ

- Kiểm tra thường xuyên: Tiến hành kiểm tra thường xuyên để đảm bảo rằng các dụng cụ cắt được căn chỉnh chính xác. Căn chỉnh sai có thể dẫn đến các đường cắt không đồng đều và ảnh hưởng đến độ chính xác tổng thể của quá trình gia công.

- Hiệu chỉnh thiết bị: Định kỳ hiệu chỉnh thiết bị gia công của bạn, bao gồm giá đỡ dụng cụ và bàn dao, để đảm bảo căn chỉnh và độ chính xác phù hợp.

2.5. Ưu tiên bảo trì công cụ

- Kiểm tra định kỳ: Thường xuyên kiểm tra các dụng cụ cắt xem có dấu hiệu mòn, sứt mẻ hoặc hư hỏng không. Thay thế kịp thời các dụng cụ cùn hoặc hư hỏng để tránh hoạt động kém.

- Thực hiện lịch bảo trì: Thiết lập lịch bảo trì định kỳ cho các dụng cụ cắt của bạn, bao gồm mài sắc hoặc thay thế nếu cần.

2.6. Tối ưu hóa các thông số gia công

- Độ sâu cắt: Điều chỉnh độ sâu cắt dựa trên vật liệu và độ cứng của thiết lập. Tránh độ sâu cắt quá cao có thể dẫn đến độ lệch của dụng cụ và độ bóng bề mặt kém.

- Gắn dao: Tối ưu hóa sự gắn kết của dụng cụ cắt với phôi để cân bằng tốc độ loại bỏ vật liệu với tuổi thọ của dao.

3. Anttek Việt Nam – Chuyên gia công cơ khí chính xác uy tín, chất lượng

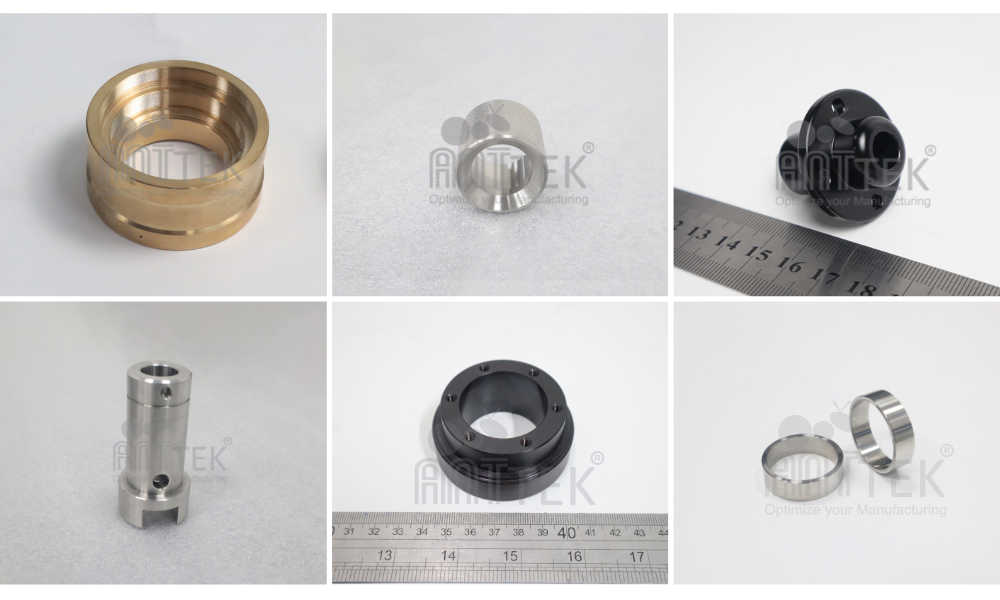

Anttek Việt Nam tự hào là nhà thiết kế, gia công cơ khí chính xác hàng đầu, cung cấp các sản phẩm chất lượng cao và đáng tin cậy cho khách hàng. Với kinh nghiệm nhiều năm trong lĩnh vực thiết kế và gia công đồ gá, Anttek Việt Nam đã và đang là đối tác đáng tin cậy của khách hàng trong và ngoài nước.

Liên hệ ngay với chúng tôi để:

Chi tiết, xin vui lòng liên hệ:

Nhà máy: Lô 6, khu CN Lai Xá, Kim Chung, Hoài Đức, Hà Nội

Hotline: 0968.116.229 – 086.998.2628

Email: khoi.pd@anttekvietnam.com

Website: https://anttekvietnam.vn