Độ nhám bề mặt có thể có tác động đáng kể đến chức năng và hiệu suất của bề mặt. Ví dụ, một bề mặt gồ ghề có thể dễ bị hao mòn hơn, có thể có hệ số ma sát cao hơn và có thể khó lau chùi hoặc vệ sinh hơn. Do đó, việc kiểm soát và đo độ nhám bề mặt là một vấn đề quan trọng cần cân nhắc trong nhiều ngành công nghiệp, bao gồm sản xuất, kỹ thuật và khoa học vật liệu.

1. Độ nhám bề mặt là gì?

Độ nhám bề mặt đề cập đến sự bất thường hoặc biến thể trong kết cấu và địa hình của bề mặt. Nó là phép đo các bất thường trên bề mặt có khoảng cách nhỏ, chẳng hạn như các vết lồi lõm và rãnh, tồn tại trên một bề mặt. Những bất thường này có thể do nhiều yếu tố gây ra, bao gồm quy trình sản xuất, vật liệu được sử dụng và sự hao mòn trên bề mặt theo thời gian.

2. Các phương pháp đo độ nhám bề mặt

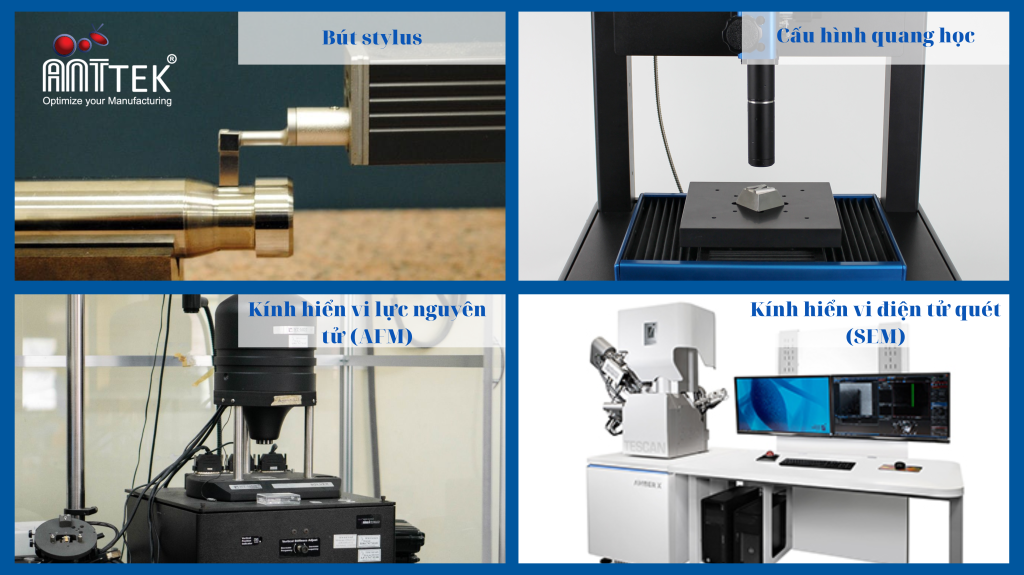

Độ nhám bề mặt có thể được đo bằng nhiều phương pháp khác nhau, bao gồm cả phương pháp tiếp xúc và không tiếp xúc. Một số phương pháp phổ biến nhất có thể kể đến là:

- Bút stylus: Đây là phương pháp tiếp xúc sử dụng bút stylus có đầu nhỏ để vạch bề mặt của mẫu. Đầu bút di chuyển lên và xuống tương ứng với độ nhám bề mặt và bút cảm ứng được kết nối với một bộ chuyển đổi giúp chuyển đổi chuyển động của bút cảm ứng thành tín hiệu điện áp. Tín hiệu điện áp sau đó được phân tích để tính toán các thông số độ nhám bề mặt như Ra, Rz và Rmax.

- Cấu hình quang học: Đây là phương pháp không tiếp xúc sử dụng ánh sáng để đo độ nhám bề mặt của mẫu. Mẫu được chiếu sáng bằng một chùm ánh sáng và ánh sáng phản xạ được camera chụp lại. Độ cao của các bất thường trên bề mặt được xác định bằng cách phân tích các vân giao thoa do ánh sáng phản xạ tạo ra. Phép đo cấu hình quang học có thể được sử dụng để đo cả độ nhám bề mặt và địa hình bề mặt của mẫu.

- Kính hiển vi lực nguyên tử (AFM): Đây là phương pháp không tiếp xúc sử dụng đầu dò nhỏ để quét bề mặt của mẫu. Đầu dò đo địa hình bề mặt bằng cách phát hiện các lực giữa đầu dò và bề mặt mẫu. AFM có thể được sử dụng để đo độ nhám bề mặt trên thang đo nanomet.

- Kính hiển vi điện tử quét (SEM): Đây là phương pháp không tiếp xúc sử dụng chùm tia điện tử để quét bề mặt của mẫu. Các electron tương tác với bề mặt của mẫu và các tín hiệu thu được được máy dò ghi lại để tạo ra hình ảnh về địa hình bề mặt. SEM có thể được sử dụng để đo độ nhám bề mặt ở quy mô micro hoặc nanomet.

Việc lựa chọn phương pháp đo phụ thuộc vào ứng dụng cụ thể và mức độ chính xác cần thiết. Các yếu tố như kích thước mẫu, độ hoàn thiện bề mặt và tốc độ đo cũng có thể ảnh hưởng đến việc lựa chọn phương pháp thích hợp.

3. Các định lượng về độ nhám bề mặt

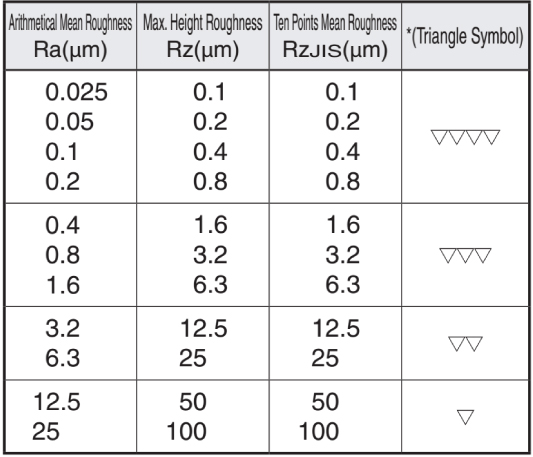

Độ nhám bề mặt thường được định lượng bằng cách sử dụng các tham số như Ra, Rz và Rmax, được xác định như sau:

- Ra (Độ nhám trung bình): Ra là giá trị trung bình số học của độ lệch của cấu hình độ nhám so với đường trung bình, trong một khoảng thời gian lấy mẫu xác định. Ra được tính bằng cách lấy tổng các giá trị tuyệt đối của độ lệch cấu hình độ nhám so với đường trung bình và chia cho chiều dài lấy mẫu. Ra được biểu thị bằng đơn vị độ dài, chẳng hạn như micromet (μm) hoặc microinch (μin).

- Rz (Chiều cao tối đa của cấu hình độ nhám): Rz là khoảng cách giữa đỉnh cao nhất và đáy thấp nhất trong cấu hình độ nhám, trong một chiều dài lấy mẫu xác định. Rz được đo bằng cách tìm đỉnh cao nhất và đáy thấp nhất trong chiều dài lấy mẫu và đo khoảng cách giữa chúng. Rz được thể hiện bằng đơn vị độ dài, chẳng hạn như micromet (μm) hoặc microinch (μin).

- Rmax (Độ sâu nhám tối đa): Rmax là khoảng cách tối đa giữa đỉnh cao nhất và đáy thấp nhất trong bất kỳ chiều dài lấy mẫu nhất định nào. Rmax được tính bằng cách tìm khoảng cách tối đa giữa đỉnh cao nhất và đáy thấp nhất trong chiều dài lấy mẫu. Rmax được biểu thị bằng đơn vị độ dài, chẳng hạn như micromet (μm) hoặc microinch (μin).

Các tham số này thường được sử dụng trong các ứng dụng sản xuất và kỹ thuật để xác định độ hoàn thiện bề mặt cần thiết cho một ứng dụng nhất định. Nhờ vậy các nhà sản xuất có thể đảm bảo rằng các sản phẩm của họ đáp ứng các thông số kỹ thuật và chức năng cần thiết, đồng thời có thể tối ưu hóa hiệu suất và độ bền của sản phẩm.

4. Tầm quan trọng của việc đo độ nhám bề mặt

- Kiểm soát chất lượng: Độ nhám bề mặt là một khía cạnh quan trọng của chất lượng bề mặt. Việc đo độ nhám bề mặt cho phép các nhà sản xuất đảm bảo rằng sản phẩm của họ đáp ứng các thông số kỹ thuật cần thiết và phù hợp với mục đích sử dụng. Các nhà sản xuất có thể phát hiện và sửa chữa bất kỳ sai lệch hoặc khuyết tật nào trên bề mặt hoàn thiện trước khi sản phẩm được tung ra thị trường.

- Tối ưu hóa hiệu suất: Độ nhám bề mặt có thể có tác động đáng kể đến chức năng và hiệu suất của bề mặt. Ví dụ, một bề mặt gồ ghề có thể dễ bị hao mòn hơn, có thể có hệ số ma sát cao hơn và có thể khó lau chùi hoặc vệ sinh hơn. Bằng cách đo độ nhám bề mặt, các nhà sản xuất có thể tối ưu hóa lớp hoàn thiện bề mặt để đảm bảo rằng nó đáp ứng các thông số kỹ thuật về chức năng và hiệu suất cần thiết.

- Kiểm soát quy trình: Đo độ nhám bề mặt cũng có thể giúp các nhà sản xuất theo dõi và kiểm soát quy trình sản xuất của họ. Bằng cách đo độ nhám bề mặt ở các giai đoạn khác nhau của quy trình sản xuất, nhà sản xuất có thể xác định bất kỳ sai lệch hoặc vấn đề nào trong quy trình có thể ảnh hưởng đến chất lượng của thành phẩm. Thông tin này sau đó có thể được sử dụng để điều chỉnh các tham số quy trình và tối ưu hóa quy trình sản xuất.

- Tuân thủ quy định: Yêu cầu về độ nhám bề mặt thường được quy định trong các tiêu chuẩn và quy định của ngành. Công việc này cho phép các nhà sản xuất đảm bảo rằng sản phẩm của họ đáp ứng các yêu cầu này và tuân thủ các quy định có liên quan.

Độ nhám bề mặt là một khía cạnh quan trọng của chất lượng bề mặt có thể có tác động đáng kể đến chức năng và hiệu suất của bề mặt. Việc hiểu và đo độ nhám bề mặt giúp đảm bảo chất lượng và hiệu suất của các sản phẩm và quy trình trong các ngành công nghiệp khác nhau, bao gồm sản xuất, kỹ thuật và khoa học vật liệu.