Chế tạo khuôn mẫu là một kỹ thuật được sử dụng rộng rãi trong sản xuất để sản xuất khối lượng lớn các bộ phận giống hệt nhau một cách nhanh chóng và tiết kiệm chi phí. Bên cạnh đó nó cũng được sử dụng trong nghệ thuật, thiết kế và các lĩnh vực sáng tạo khác để tạo ra các sản phẩm chi tiết và phức tạp.

1. Chế tạo khuôn mẫu là gì?

Chế tạo khuôn mẫu là quá trình tạo khuôn ở một dạng rỗng, thường được làm bằng kim loại, nhựa hoặc cao su, được sử dụng để tạo ra một sản phẩm có hình dạng hoặc thiết kế cụ thể. Khuôn được tạo ra bằng cách lấy dấu hoặc âm bản của đối tượng mong muốn và sau đó lấp đầy nó bằng vật liệu sẽ cứng lại hoặc đóng rắn, như silicone hoặc thạch cao.

Sau khi khuôn hoàn thành, nó có thể được sử dụng để tạo nhiều bản sao của vật thể ban đầu bằng nhiều kỹ thuật khác nhau, như đúc, ép phun hoặc tạo hình chân không. Làm khuôn thường được sử dụng trong sản xuất, tạo mẫu và sản xuất các tác phẩm nghệ thuật và điêu khắc.

2. Quy trình chế tạo khuôn mẫu

Quá trình tạo khuôn có thể khác nhau tùy thuộc vào loại khuôn được tạo và vật liệu được sử dụng. Tuy nhiên, đây là các bước cơ bản liên quan đến việc tạo khuôn:

- Chuẩn bị vật cần đúc: Làm sạch vật cần đúc và đảm bảo không có bụi, bẩn và bất kỳ mảnh vụn nào khác có thể ảnh hưởng đến chất lượng của khuôn.

- Tạo hộp khuôn hoặc khung: Hộp khuôn hoặc khung được tạo xung quanh vật cần làm khuôn để chứa vật liệu làm khuôn. Vật này có thể được làm bằng gỗ, kim loại hoặc nhựa và phải lớn hơn một chút so với vật được đúc.

- Phủ chất tháo khuôn: Một chất tháo khuôn được phủ lên đối tượng và bên trong hộp khuôn hoặc khung để ngăn vật liệu khuôn bị dính. Đây có thể là một bình xịt hoặc một chất lỏng được chải lên.

- Trộn và đổ vật liệu khuôn: Vật liệu khuôn được trộn theo hướng dẫn của nhà sản xuất và sau đó đổ hoặc chải vào hộp khuôn hoặc khung. Vật liệu khuôn có thể là nhiều loại vật liệu như silicone, polyurethane hoặc thạch cao.

- Để vật liệu làm khuôn khô: Vật liệu làm khuôn cần có thời gian để cứng lại hoặc xử lý trước khi có thể lấy khuôn ra. Quá trình này có thể mất vài giờ hoặc vài ngày, tùy thuộc vào loại vật liệu được sử dụng.

- Tháo khuôn: Sau khi vật liệu làm khuôn đã đông cứng, có thể lấy khuôn ra khỏi hộp khuôn hoặc khung. Cần cẩn thận để tránh làm hỏng khuôn hoặc vật bên trong.

- Làm sạch và chuẩn bị khuôn để sử dụng: Khuôn phải được làm sạch và phải lấp đầy hoặc sửa chữa bất kỳ khuyết điểm hoặc bọt khí nào. Dung môi được bôi vào bên trong khuôn để chuẩn bị sử dụng.

3. Các vật liệu dùng để chế tạo khuôn mẫu

Có một số vật liệu được sử dụng để làm khuôn, tùy thuộc vào loại khuôn được yêu cầu và đối tượng được đúc. Dưới đây là một số vật liệu phổ biến nhất được sử dụng để làm khuôn:

3.1. Nhôm

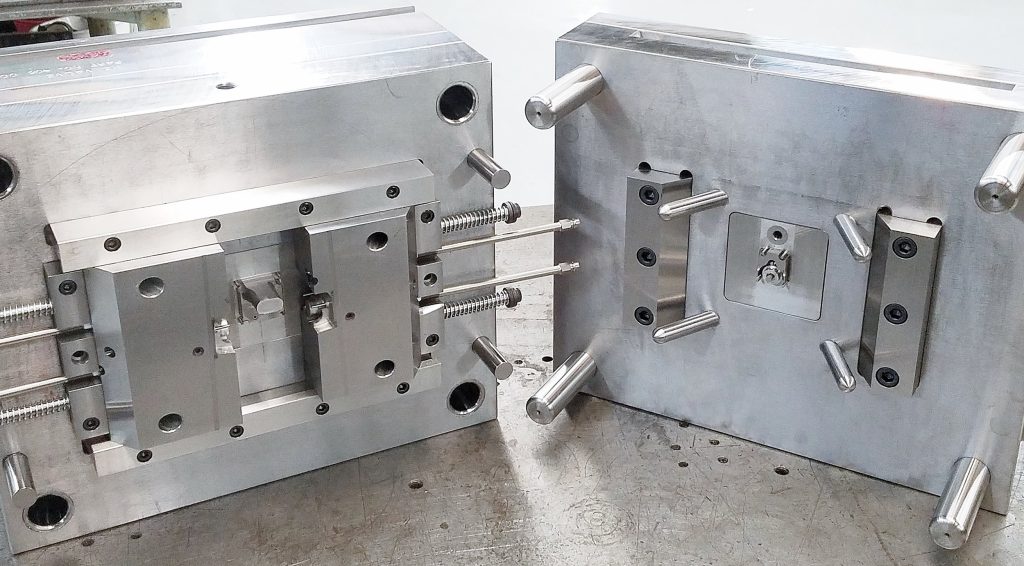

Khuôn làm từ nhôm thường được sử dụng trong các ngành công nghiệp sản xuất khác nhau để sản xuất các bộ phận, linh kiện và sản phẩm.

Khuôn nhôm được biết đến với độ bền, độ bền và khả năng dẫn nhiệt tuyệt vời, khiến chúng phù hợp với các quy trình sản xuất khối lượng lớn. Một trong những ưu điểm chính của khuôn nhôm là chúng có thể được gia công và tạo hình theo các thông số kỹ thuật rất chính xác. Điều này cho phép độ chính xác và tính nhất quán cao hơn trong quá trình sản xuất. Ngoài ra, khuôn nhôm thường tiết kiệm chi phí hơn so với các loại khuôn khác, chẳng hạn như khuôn thép, vì chúng có thể được sản xuất nhanh hơn và tốn ít vật liệu hơn.

3.2. Thép

Khuôn làm từ thép được sử dụng rộng rãi trong sản xuất cho nhiều loại sản phẩm và linh kiện. Khuôn thép được biết đến với độ bền cao, độ bền và khả năng chống mài mòn, khiến chúng trở nên lý tưởng để sử dụng trong các quy trình sản xuất khối lượng lớn.

Một trong những ưu điểm chính của khuôn thép là khả năng chịu được nhiệt độ và áp suất cao, khiến chúng phù hợp để sử dụng trong sản xuất các vật liệu đòi hỏi độ chính xác cao và dung sai chặt chẽ.

Ngoài ra, khuôn thép thường chính xác hơn các loại khuôn khác, chẳng hạn như khuôn nhôm hoặc nhựa, do độ cứng và khả năng giữ hình dạng của chúng theo thời gian. Khuôn thép cũng có thể được thiết kế với các chi tiết phức tạp và hình dạng phức tạp, làm cho chúng phù hợp để sử dụng trong sản xuất các bộ phận và linh kiện có tính năng tốt và dung sai chặt chẽ. Khuôn thép có thể được gia công theo các thông số kỹ thuật rất chính xác, cho phép độ chính xác và nhất quán cao hơn trong quy trình sản xuất.

3.3. Gang

Khuôn làm bằng gang được sử dụng trong nhiều ứng dụng sản xuất, đặc biệt là trong ngành đúc. Khuôn gang được biết đến với độ bền, khả năng chịu nhiệt và khả năng giữ hình dạng của chúng dưới nhiệt độ và áp suất khắc nghiệt.

Một trong những ưu điểm chính của khuôn gang là tính dẫn nhiệt tuyệt vời của chúng, khiến chúng trở nên lý tưởng để sử dụng trong các quy trình đúc liên quan đến kim loại nóng chảy. Khuôn gang có thể chịu được nhiệt độ cao mà không bị cong vênh hay nứt vỡ, cho phép sản xuất các bộ phận và linh kiện phức tạp với chi tiết tinh xảo và dung sai chính xác. Khuôn gang cũng có khả năng chống mài mòn cao, khiến chúng phù hợp để sử dụng trong các quy trình sản xuất khối lượng lớn.

Khuôn mẫu làm bằng gang thể được gia công và tạo hình theo các thông số kỹ thuật rất chính xác, cho phép độ chính xác và nhất quán cao hơn trong quy trình sản xuất.

3.4. Khuôn nhựa

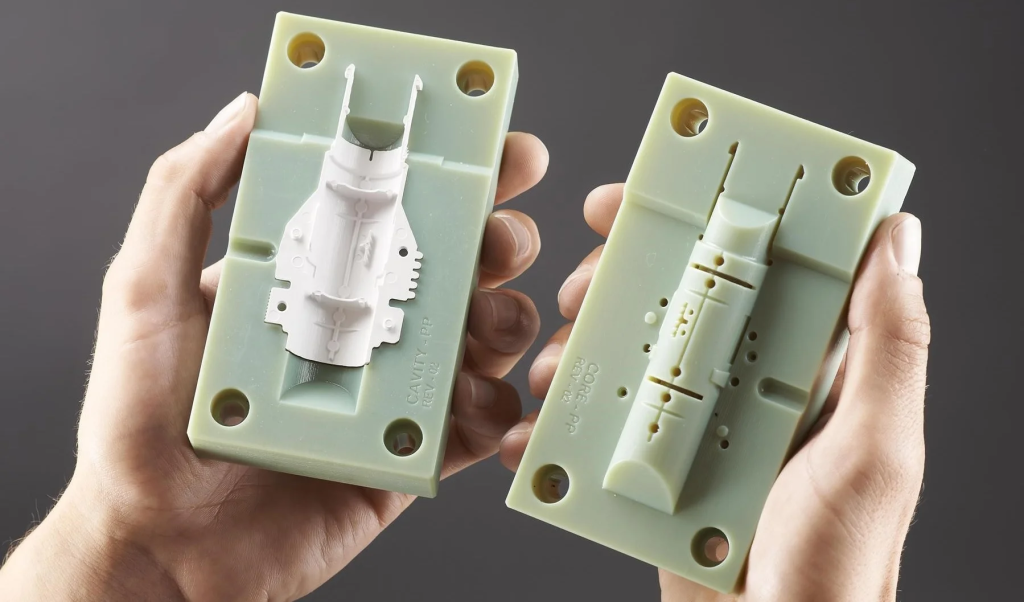

Khuôn làm bằng nhựa được sử dụng trong nhiều ứng dụng sản xuất, đặc biệt là để sản xuất các bộ phận hoặc nguyên mẫu cỡ nhỏ đến trung bình. Khuôn nhựa đúc được biết đến với tính linh hoạt, chi phí thấp và dễ sử dụng.

Một trong những ưu điểm chính của khuôn nhựa đúc là khả năng tái tạo các chi tiết nhỏ và hình dạng phức tạp, làm cho chúng phù hợp để sử dụng trong sản xuất các bộ phận có tính năng hoặc thiết kế phức tạp.

Khuôn nhựa cũng dễ gia công vì chúng có thể dễ dàng sửa đổi hoặc sửa chữa nếu cần. Khuôn nhựa có thể được sản xuất nhanh chóng và không tốn kém, điều này làm cho chúng trở nên lý tưởng cho việc tạo mẫu hoặc chạy sản xuất khối lượng thấp.

Khuôn nhựa nhẹ và dễ xử lý, điều này khiến chúng phù hợp để sử dụng trong các quy trình sản xuất quy mô nhỏ.

4. Ưu điểm của việc chế tạo khuôn mẫu

- Tái tạo: Một trong những lợi ích chính của việc tạo khuôn mẫu là khả năng tái tạo đối tượng với độ chính xác và nhất quán cao. Điều này đặc biệt hữu ích cho việc sản xuất các sản phẩm với số lượng lớn.

- Hiệu quả về chi phí: Chế tạo khuôn có thể là một phương pháp sản xuất tiết kiệm chi phí, vì chi phí tạo khuôn thư3ờng được bù đắp bằng khoản tiết kiệm đạt được thông qua việc sản xuất nhiều bản sao của một đối tượng. Nó cũng có thể tiết kiệm thời gian và chi phí lao động so với các phương pháp sản xuất khác.

- Tùy chỉnh: Chế tạo khuôn cho phép tùy chỉnh đối tượng, vì khuôn có thể được tạo để chụp các hình dạng, kết cấu và chi tiết độc đáo. Điều này đặc biệt hữu ích để tạo các khuôn mẫu có một không hai hoặc phiên bản giới hạn.

- Độ bền: Tùy thuộc vào vật liệu được sử dụng, khuôn có thể rất bền và chịu được nhiều lần sử dụng mà không bị mất hình dạng hoặc chi tiết.

- Hiệu quả: Việc tạo khuôn cho phép quy trình sản xuất hiệu quả, vì khuôn có thể được sử dụng để tạo ra các vật thể một cách nhanh chóng và nhất quán. Điều này có thể đặc biệt hữu ích trong cài đặt sản xuất hàng loạt.

Chế tạo khuôn mẫu đòi hỏi phải lập kế hoạch cẩn thận, chú ý đến từng chi tiết và hiểu biết sâu sắc về quy trình sản xuất. Từ việc thiết kế khuôn đến lựa chọn vật liệu và kỹ thuật chế tạo phù hợp, có nhiều yếu tố cần xem xét khi tạo khuôn có thể sản xuất các bộ phận chất lượng cao một cách nhất quán và hiệu quả. Chìa khóa thành công trong việc chế tạo khuôn mẫu là luôn cập nhật các xu hướng và công nghệ mới nhất của ngành, đồng thời liên tục tinh chỉnh và cải tiến quy trình để đáp ứng nhu cầu phát triển của thị trường.